Proyecto realizado y programado por alumnos de 1º y 2º de Bachillerato del I.E.S Valle de Leiva.

Este proyecto trata sobre la automatizar un proceso industrial como puede ser la clasificación de 2 tamaños de piezas según su longitud y color.

Consta de 3 grandes sistemas:

- Alimentador o dispensador de piezas.

- Cinta transportadora con expulsor neumático y clasificador con servo.

- Elevador de paletas y visualizador en pantalla LCD de color de cajas.

1. Alimentador o dispensador electroneumático.

Comienza con una primera parte que consiste en alimentar las piezas al sistema. Para ello se ha construido un dispensador de piezas que consiste en una plataforma con forma de sección cuadrada similar a la de las cajas que tiene la longitud suficiente como para albergar bastantes piezas en su interior.

Mediante un cilindro neumático de doble efecto gobernado por una electroválvula al que se ha acoplado una pieza para poder golpear a las cajas,empujamos las cajas hacia una cinta transportadora.

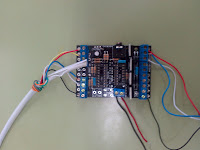

Este primer sistema está automatizado a través de una primera placa picaxe que será la encargada de activar la señal de salida correspondiente para accionar la electroválvula (a través de un relé). Este sistema repetirá la misma secuencia según cuando vuelva a recibir de nuevo la señal (esto dependerá de cuando termina la clasificación de la caja anterior).

2. Cinta transportadora con expulsor neumático y clasificador con servo.

Esta segunda parte consiste en recibir la pieza a través de la cinta transportadora acoplada al anterior sistema. Una vez subida en la banda, pasa por un sistema de reconocimiento de tamaño y color.

El sistema consiste en 2 sensores de distancia SHARP (uno analógico y otro digital) separados una distancia algo inferior a la longitud de la caja grande, pero algo mayor que la de la caja pequeña y que funcionan del siguiente modo:

- El primer sensor (digital) recibe la señal de presencia de caja.

- Éste envía la señal para que el segundo sensor (analógico) lea la presencia del objeto. Si no recibe la señal es porque la caja es pequeña. Si la recibe será porque la caja es grande.

Por otro lado, entre ambos sensores, hay dispuesto un sensor de reflectancia (muy pegado a la caja ya que el alcance es de unos 3mm) que nos servirá para determinar el color de la caja.

Este sensor solo lo programaremos para recibir señal cuando la caja sea grande (ya que serán las que clasifiquemos en primer lugar). Por lo tanto, si la caja es grande, el sensor, previamente calibrado, nos deteminará según el valor arrojado por la variable, el color de la caja (según la luz recibida por el fototransistor).

De este modo, ahora se plantean 2 posibilidades:

- Si la caja es grande y ya conocemos el color, ésta prosigue su camino por la cinta transportadora hasta llegar a la zona de expulsión.

- Si la caja es pequeña, simplemente continuará por la cinta y la abandonará por el otro extremo, donde la recibirá el tercer sistema (elevador)

Una vez determinado el tamaño, cuando la caja es grande, entra en funcionamiento un tercer

sensor de distancia que espera el paso de la caja. Este sensor está situado junto al cilindro neumático expulsor.

Cuando detecte la presncia de la pieza, mandará la orden para parar la cinta.

Una vez situada la pieza en su posición de expulsión, el servo debe clasificarlas:

El

servo se prepara para girar hacia el lado que corresponda (derecha o izquierda), de tal modo que si está situado en la izquierda y la caja debe ser expulsado al lado izquierdo, previamente girará al lado derecho para poder efectuar posteriormente su giro a la izquierda, y viceversa en el otro caso.

Una vez preparado en su posición, entra en funcionamiento el

cilindro neumático. Éste será gobernado por una electroválvula que será la encargada de accionarlo y permitir la salida del vástago y posteriormente su recogida. La electroválvula funciona a 12v, por lo que será necesario realizarlo a través de un relé a 5v porque las salidas funcionan a ese voltaje.

Así se acciona dicho cilindro, evidentemente con otra fuente de alimentación, en este caso a 12v.

Cuando la caja se encuentra fuera de la cinta, ahora el

servo realiza su giro correspondiente para que caiga en una bandeja u otra según su color.

Por último este paso será el que determine que vuelva a iniciarse el ciclo y por lo tento se vuelva a alimentar con otra nueva pieza.

3. Elevador de paletas y visualizador en pantalla LCD de color de cajas.

Este tercer sistema se encuentra junto a la salida de la cinta transportadora y sólo recogerá las cajas que no se han clasificado en primer lugar, es decir, las cajas pequeñas.

Este sistema está programado con una

segunda placa picaxe independiente a la anterior.

Su función será estar siempre en funcionamiento el motor-reductor con engranajes.

También incorpora una

pantalla LCD que permanece con un mensaje de "espera", mientras no hay pieza.

Al mismo tiempo en la parte superior lleva incorporado un sensor de

distancia digital que siempre está determinando la presencia de objeto.

Cuando este llega, junto al sensor hay otro de reflectancia que determina el color de dicha pieza.

Inmediatamente despúes aparece un mensaje en la pantalla LCD un nuevo mensaje indicando el color de dicha caja "caja blanca" o "caja negra".

RESULTADO FINAL DEL PROYECTO

Vista en perspectiva

Vista de detalle frontal

Vista de detalle trasero

Vídeo del funcionamiento en clase